Préambule

On ne saurait mesurer toute l’importance que prend le verre en alchimie. On pourrait presque en dire, d’ailleurs, que’il s’agit de l’art de la verrerie, pour reprendre le titre de plusieurs ouvrages éponymes sur le sujet. Nous avons vu, aussi, en rédigeant la section sur les vitraux de Bourges, que l’alchimie était l’art de la peinture sur verre, ou plutôt devrions-nous dire de peinture « dans » verre. Dans le même temps, l’art du potier, à des titres divers, ne peut être ignoré de l’étudiant en Art sacré. Piccolpassi a été évoqué plusieurs fois par Eugène Canseliet et par Fulcanelli. Les verriers n’ont été évoqués par les alchimistes modernes que de façon relativement modérée, même si Fulcanelli dit en substance que l’alchimie est bien l’art de « faire le verre ». Mais c’est d’un verre bien particulier qu’il s’agit : il tient du verre malléable, de la porcelaine, de la gravure sur verre, de la teinture et met en cause des agents chimiques qui doivent être modifiés avant que d’être utile à l’oeuvre. Cette modification, son sens nous en est indiqué par un traité attribué à Albert Le Grand, sans doute apocryphe : le Composé des composés. On en trouve des échos ailleurs, et notamment dans l’une des gravures de l’Atalanta fugiens, à l’emblème IX, où Michel Maier assure que le poulet d’Hermogène doit être enclos dans une maison de verre. Dans l’un des traités que nous avons commenté, l’Enfant Hermaphrodite du Soleil et de la Lune, nous avons été conduits à souligner l’intérêt des Leçons sur la Verrerie de M. Péligot. Le lecteur les trouvera ici, agrémentées des figures originales et de notes personnelles. Voici quelques notes sur Eugène Péligot, extraites du journal La Nature, daté du 26 avril 1890 :

Eugène Peligot, né à Paris le 24 mars 1811, mort à Paris le 15 avril 1890

(d’après une photographie exécutée vers 1860)

La science française vient de perdre un de ses chimistes les plus éminents en la personne d’Eugène Peligot, qui fut l’élève et le collaborateur de J.-B. Dumas. Né à Paris le 24 mars 1811, Eugène Peligot, après avoir suivi ses classes au lycée Henri IV, a fait partie en 1829 de la première promotion de l’École centrale des arts et manufactures. Il ne lui fut pas possible d’y terminer ses études parce que son père, administrateur en chef de l’hôpital Saint-Louis, perdit toute sa fortune dans la fondation qu’il venait de faire de l’établissement thermal d’Enghien. En 1832, le jeune Peligot fut admis par J.-B. Dumas danss on laboratoire de l’Ecole polytechnique, et dès cette époque, son avenir scientifique fut assuré. C’est quatre années plus tard, en 1836, que Peligot publiait, en collaboration avec son illustre maître, le mémoire classique Sur l’esprit de bois et sur les divers composés éthérés qui en proviennent. Ce travail, absolument magistral, fait époque dans l’histoire de la chimie organique ; les auteurs, en révélant les propriétés de l’esprit de bois, qu’ils comparent à l’alcool, et qui leur fournit successivement l’éther méthyllique, le sulfate de méthylène, l’acide sulfométhylique, ouvrent la voie aux découvertes des séries alcooliques. En 1835, Eugène Peligot fut nommé professeur de chimie à l’Ecole centrale ; il créa à cette même Ecole le cours de verrerie, celui de chimie analytique et occupa ces diverses chaires prendant trente-cinq années consécutives. En 1846, il succéda à Clément Desormes au Conservatoire des arts et métiers et il fit dans cet établissement un cours de chimie générale qui, jusqu’à ces dernières années, ne cessa jamais d’attirer un auditoire aussi nombreux que sympathique. Il fut chargé du cours de Chimie analytique appliquée à l’agriculture à l’Institut national agronomique. D’une régularité inébranlable et d’une activité de travail peu commune, Eugène Peligot mena toujours de front ses travaux multiples avec autant de zèle que de dévouement à la science. Il a été pendant quarante ans chargé des essais au Laboratoire de la monnaie, en 1846 comme essayeur, en 1848 comme vérificateur, et en 1880 comme directeur des essais. C’est à l’Hôtel des monnaies où il résidait que Peligot a fermé les yeux à la lumière. En 1852, le célèbre chimiste fut élu memebre de l’Académie des sciences, dans la section d’Economie rurale, en remplacement du baron Silvestre. L’oeuvre d’Eugène Peligot comprend les sujets les plus variés. Commencés en 1833, elle se compose de plus de quatre-vingt Mémoires originaux sur des questions de chimie minérale et de chimie organique qui intéressent la science pure, l’industrie, l’hygiène et l’agriculture. Un des travaux les plus importants de l’éminent professeur est celui qu’il exécuta dès 1858 sur la nature et les propriétés chimiques des sucres. Dès son premier Mémoire à ce sujet, Peligot a établi nettement les caractères qui distinguent le sucre ordinaire des glucoses. Il a montré que le premier n’est pas altéré par les liqueurs alcalines, tandis que les autres sont rapidement détruits et transformés en différents produits qu’il a étudiés. Au nombre des composés nouveaux que Peligot a fait connaître, se trouve le sucrate de baryte qui, en raison de sa faible solubilité dans l’eau et de sa facile production, est devenu la base du procédé inventé par Dubrunfaut pour extraire des mélasses la presque totalité du sucre cristallisable qu’elles renferment. C’est aussi à l’habile praticien que l’on doit l’étude approfondie des phénomènes qui résultent de l’action de la chaux sur les dissolutionss sucrées. Ces phénomènes, qui présentent une haute importance au point de vue théorique, offrent également un intérêt pratique considérable en ce qui concerne la fabrication du sucre, la chaux étant, comme on le sait, l’un des agents essentiels de cette grande industrie. Dans un travail sur l’analyse et la composition de la betterave à sucre, exécuté en commun avec Decaisne, les auteurs ont jeté la lumière sur un grand nombre de faits jusque-là peu connus [notons d’ailleurs que Fulcanelli a insisté plusieurs fois sur la betterave, cf. sections symboles généraux – minéralogistes – voie humide – invention de la photographie – Lux Obnubilata – héraldique et alchimie – compendium pratique – Mercure philosophique – Idée alchimique, IV -] Ayant analysé cette racine à ses différentes époques de croissance et de maturation, ils ont reconnu qu’il existe des différences de composition fort sensibles entre plusieurs betteraves de la même localité, venues néanmoinsdans des circonstances de sol, de climat, de soins, parfaitement identiques. Ces différences tiennent essentiellement à la nature de la graine, ainsi que Peligot l’a établi beaucoup plus tard. La betterave, qui ne contient que du sucre cristallisable, renferme cette sorte de sucre à toutes les époques de sa végétation. Le développement des principes constituants de cette plante est simultané pendant tout le temps qu’exige son propre développement ; c’est seuleemnt lorsque la betterave est arrivée à sa complète maturité que l’on peut constater une augmentation sensible dans la proportion de la matière sucrée. Peligot, en 1839, entreprit sur la canne à sucre des recherches analogues à celles qu’il avait faites sur la betterave ; il a établi que la canne ne contient que du sucre cristallisable, et que cette plante renferme environ 90 pour 100 de jus associé à une très petite quantité de matières étrangères. La mélasse est le résultat du travail défectueux auquel la canne est soumise dans les pays d’outre-mer. Ces remarquables travaux de Peligot sur la canne à sucre ont permis d’augmenter le rendement qui, dans les colonies, était de 5 pour 100 : il se trouve aujourd’hui plus que doublé. Sans insister davantage sur les recherches de l’habile analyste, relatives à la betterave et à la canne, on peut affirmer que l’industrie sucrière lui doit les plus grands progrès. Nous ne saurions donner ici l’énumération complète des oeuvres du grand chimiste dont nous résumons l’histoire ; nous nous contenterons de dire que Peligot s’est occupé à plusieurs reprises de l’analyse et de la composition des eaux ; on lui doit un procédé de dosage de l’azote des matières organiques, aujourd’hui pratiqué par tous les chimistes ; on lui doit encore des recherches importantes sur les phénomènes chimiques et physiologiques qui se succèdent pendant la vie et la métamorphose du ver à soie ; des études sur la composition des feuilles et particulièrement de celles du mûrier ; des mémoires d’une haute importance sur la répartition de la potasse et de la soude dans les végétaux ; des études sur le chrome et sur une quantité de questions diverses de chimie minérale. En 1847, il isola le métal l’uranium dont on ne connaissait que l’oxyde, et cette découverte d’un nouveau corps simple eut alors un grand retentissement dans le monde chimique. Peligot, dans le cours de sa belle et laborieuse carrière, se trouve partout où il y a une utile besogne à accomplir : il prit une part active aux travaux des jurys des Expositions nationales et internationales ; membre de la Société nationale d’agriculture, il contribua aussi aux travaux de la Commission internationale du Mètre et des Poids et Mesures. Il s’intéressait vivement aux progrès de la photographie et encourageait tous ceux qui avaient pour but d’étudier sérieusement cet art merveilleux [cf. la Vérité sur l’Invention de la photographie]. En 1844, Eugène Peligot fut nommé chevalier de la Légion d’honneur sur la proposition du Ministre de la marine, en récompense des services rendus aux colonies par ses travaux sur la canne à sucre ; en 1857, il était nommé Officier, en 1878, commandeur, et en 1885, élevé à la dignité de Grand Officier pour couronner

traité de chimie analytique appliquée à l’agriculture, 1883

une belle carrière scientifique de cinquante années d’efforts consécutifs et de nombreux succès. Peligot a laissé dans un traité de chimie analytique l’exposé des méthodes qui lui ont servi pendant le cours de ses longues recherches de laboratoire ; il a publié sous forme de traité spécial un remarquable guide du verrier [cf. infra]. Comme travailleur, le célèbre chimiste aura accompli son oeuvre pendant une grande partie de notre siècle ; sa vie toujours calme et méthodique fut entièrement consacrée à la science qu’il aimait avec passion, et à sa famille qu’il ne chérissait pas moins. [d’après Gaston Tissandier, in La Nature, n° 882 – 26 avril 1890, 18e année – 1er semestre]

Annexe : la découverte de l’uranium. Au mois d’octobre 1789, une lettre de Crell, insérée dans le Journal de physique, apprit aux chimistes français que Klaproth venait de découvrir, dans la pech-blende et le glimmer de Saxe, un nouveau demi-métal, qu’il avait nommé uranite, à Uranus, nom donné par Bode à la nouvelle planète découverte par Herschell. Elle annonçait que ce métal était plus difficile à réduire que le manganèse, que sa couleur externe était grise, mais qu’à l’intérieur elle tirait sur le brun clair ; que sa pesanteur spécifique était égale à 6,44, son éclat peu considérable, sa dureté médiocre, que son oxyde donnait, an moyen d’un fondant, une couleur orangée foncée à la porcelaine, etc. La pech-blende, dans laquelle Klaproth venait de découvrir ce nouveau métal, se trouve en Bohême, à Joachimsthal, et dans les montagnes de la Saxe, à Johann-Georgenstadt. [il n’est pas impossible d’imaginer que Paracelse eut peut-être un sel d’uranium entre les mains, qu’il prit pour une mine de zinc, cf. Trésor de Paracelse et chimie et alchimie] Induits en erreur par le nom de ce minéral, les minéralogistes le considérèrent comme une mine de zinc, jusqu’à l’époque où Werner jugeant, par sa texture, sa dureté et sa pesanteur spécifique, que ce n’était pas une blende, le rangea parmi les mines de fer. Depuis on soupçonna qu’il contenait du tungstène, et cette conjecture paraissait confirmée par les expériences de quelques minéralogistes allemands, publiées dans le Journal des Mineurs, lorsque Klaproth le soumit à l’analyse. En 1790, la dissertation de Klaproth sur l’uranium fut insérée dans le Journal de physique. Après avoirsoumis la pech blende aux différents réactifs, et s’être ainsi assuré que les réactions qu’elle donnait indiquaient l’existence d’un corps nouveau, Klaproth résolut d’isoler le métal qu’elle renfermait,

« Les alcalis, dit-il. précipitent en jaune la substance métallique de la pech-blende dissoute dans les acides, ce qui est encore un de ses caractères particuliers…… Voyant que les flux alcalins et vitreux ne pouvaient opérer la réduction de cette substance métallique, j’ai résolu de la traiter par les combustibles, comme l’on fait pour les essais de manganèse. Pour cela j’ai broyé 120 grains d’oxyde jaune avec de l’huile de lin; j’en ai fait une pâte, puis j’ai fait brûler l’huile, dans un tôt, à une douce chaleur. Il est resté 85 grains d’une poudre noire très pesante, que j’ai mise dans un creuset de charbon, et exposée au feu du fourneau de porcelaine. Dans un autre creuset apprêté de même, j’ai mis de l’oxyde de manganèse, au même degré de feu. Les deux creusets étant retirés du fourneau, j’ai trouvé dans le dernier l’oxyde de manganèse parfaitement bien réduit. Dans le premier, j’ai trouvé l’oxyde de la pech-blende sous forme d’une masse noire très lourde, adhérente faiblement ensemble, se laissant écraser facilement en poussière, d’un noir brun, qui avait cependant un peu de brillant métallique.

« j’en ai mis un peu dans l’acide nitrique; la dissolution s’est faite vivement, le mélange s’est échauffé beaucoup, et il s’en est dégagé une grande quantité de gaz nitreux. Ce phénomène m’a convaincu que quoique la masse ne fût pas fondue, il y avait eu pourtant une réduction de l’oxyde, mais que celte substance métallique exigeait, pour se fondre, un degré de feu plus violent que l’oxyde de manganèse.

« Afin de m’assurer si cet oxyde métallique, réduit jusqu’à ce point, ne fondrait peut-être pas plus facilement, j’ai mis le restant dans un creuset de charbon, et l’ai recouvert de borax calciné, après quoi j’ai rempli le restant de poussière de charbon ; j’ai bien luté le couvercle du creuset extérieur qui était

d’argile, et l’ai exposé au plus fort feu de fourneau de porcelaine. Mon attente ne fut pas tout-à-fait trompée. car j’ai obtenu une masse adhérente, qui consistait en petits globules métalliques agglutinés, dont l’adhésion n’était cependant pas forte, car la masse paraissait très poreuse. La couleur de cette ma-

tière métallique était d’un gris foncé ; mais découverte à la lime, elle était brune…… »

Le nom d’uranite, primitivement donné à cette substance métallique par Klaproth, fut ensuite changé par lui en celui d’urane. Quelques années plus tard, Richter, par la calcination à un violent feu de forge d’un mélange d’oxyde d’uranium et de sang de bœuf desséché, obtint un régule aggloméré, mais non fondu, gris d’acier, cassant, présentant à la surface quelques indices de cristallisation en aiguilles, et dont la densité était de 9 environ. Il est peu probable, vu la grande stabilité du protoxyde d’uranium, que Richter ait obtenu, par ce moyen, le métal réduit. Arfwedson, en 1823, montra que l’oxyde vert d’uranium, qu’on regardait alors connue le composé le moins oxygéné de ce métal, pouvait être réduit par l’hydrogène en donnant de l’eau et une poudre brune. Cette poudre brûle à l’air et régénère l’oxyde vert. Arfwedson la regardait comme le radical métallique, et cette opinion fut généralement adoptée jusqu’en 1840, époque à laquelle M. Péligot découvrit un chlorure anhydre dont la composition était incompatible avec les données admises jusqu’alors : 100 parties de ce chlorure fournissaient, en effet, de 108 à 111 parties de ses éléments constituants, ces derniers étant isolés par les procédés ordinaires.

« En présence de ce résultat impossible, dit M. Péligot, on est forcé d’admettre que l’eau, en agissant sur ce corps, est décomposée. En même temps que son hydrogène s’unit au chlore pour former de l’acide chlorhydrique, son oxygène produit avec le radical métallique de ce chlorure un oxyde particulier que l’hydrogène et le charbon ne peuvent pas réduire; c’est cet oxyde qu’on a considéré jusqu’à présent comme étant l’urane métallique, puisque c’est par le charbon ou par l’hydrogène que ce corps a toujours été préparé. »

M. Péligot montra alors que le protochlorure d’uranium, qu’il venait de découvrir, chauffé avec du potassium, donnait une substance métallique très différente de ce qu’on avait pris jusque là pour le métal réduit, à laquelle il donna le nom d’uranium.

« Pour produire le protochlorure d’uranium, dit M. Péligot, on fait passer un courant de chlore bien desséché sur un mélange intime de parties égales d’un oxyde quelconque d’uranium et de charbon.

« Le tube de verre qui contient le mélange doit être peu fusible ; il est placé sur la grille horizontale qui sert pour les analyses organiques ; le mélange en occupe la moitié et se trouve dans la portion la plus rapprochée de l’appareil qui fournit le chlore; il convient d’entourer de clinquant cette portion du tube,

afin de pouvoir la soumettre à une température plus élevée.

« Comme il est presque impossible d’introduire dans ce tube le mélange d’oxyde d’uranium et de charbon dans un état absolu de siccité, parce que son état de division le rend très hygroscopique, on le dessèche dans le tube lui-même, qu’on chauffe doucement sous l’influence d’un faible courant d’air ou de chlore sec ; quand l’eau cesse de se dégager, on élève la température jusqu’au rouge et on accélère le dégagement du chlore; le chlorure d’uranium se produit aussitôt et apparaît sous la forme de vapeurs rouges qui viennent se condenser dans le tube à une petite dislance de la portion chauffée ; on obtient des octaèdres d’une grande régularité, doués d’une sorte d’éclat métallique et d’une couleur noire ou verte, selon qu’ils sont plus ou moins volumineux ; en même temps, il se dégage un mélange d’acide carbonique et d’oxyde de carbone. »

Le chlorure d’uranium a pour composition :

Chlore. …… 37,1

Uranium …… 62,9

« Les circonstances de la formation du chlorure d’uranium et les résultats de son analyse plaçant désormais ce métal à côté du magnésium, de l’aluminium et des autres métaux terreux, ajoute M. Péligot, l’analogie indiquait la route à suivre pour sa préparation : l’uranium se produit en effet par la décomposition de son chlorure par le potassium.

« On procède comme pour la préparation du magnésium : on chauffe, dans un petit creuset de platine, un mélange de deux parties environ de chlorure d’uranium et d’une partie de potassium ; l’affinité du premier de ces corps pour l’eau, et celle du second pour l’oxygène, obligent à les introduire rapidement

dans le creuset, duquel on assujettit le couvercle au moyen de fils de fer ou de platine.

« Sous l’influence d’une chaleur assez faible, produite par une lampe à alcool, la réaction se détermine brusquement ; elle a lieu avec une si grande intensité, que le creuset tout entier devient incandescent, et qu’une partie des produits se trouve volatilisée ou projetée par la température très élevée qui se développe : il convient, afin de préserver l’opérateur de l’atteinte du potassium enflammé, de placer le petit creuset dans un autre plus grand, et aussi de retirer la lampe à alcool aussitôt que la réaction commence, sauf à chauffer ensuite fortement, soit pour volatiliser l’excès de potassium, soit pour donner, par la fusion du chlorure de ce métal, plus de cohésion à l’uranium qui vient d’être mis en liberté. Il est prudent, en outre, de ne pas opérer sur plus de 8 à 10 grammes de mélange ; autrement on risque de déchirer, par l’explosion violente qui se produit quelquefois, les parois du creuset de platine.

« En traitant par l’eau froide les produits refroidis de cette réaction, le chlorure de potassium se dissout; il se dégage un peu d’hydrogène qui provient de la décomposition de l’eau soit par le potassium, si ce métal a été employé en excès, soit par le sous-chlorure d’uranium si le potassium a réagi d’une manière incomplète; en même temps on obtient l’uranium,

« Ce métal, ainsi préparé, est en partie à l’état de poudre noire, en partie à l’état aggloméré : en détachant avec quelque soin les portions qui adhèrent aux parois du creuset, on obtient des plaques d’un éclat métallique comparable à celui de l’argent ; elles peuvent être limées, et elles sont douées d’une certaine malléabilité; ces portions métalliques ont subi évidemment, pendant Ia réaction, un commencement de fusion. »

[extrait de Histoire de la chimie . Tome second, Histoire des métaux et de leurs principaux composés. Histoire de la chimie organique par Raoul Jagnaux]

Plusieurs acides minéraux, notamment les acides silicique, phosphorique et borique, donnent, en se combinant avec quelques oxydes métalliques fusibles, tels que la potasse, la soude, les oxydes de plomb et de bismuth, [cf. l’humide radical métallique] des substances dures et cassantes à la température ordinaire, liquides ou molles à une température plus ou moins élevée, transparentes ou translucides, présentant une cassure particulière, lisse et brillante, qu’on appelle cassure vitreuse. Ces corps sont désignés sous le nom générique de verres [cf. vitraux alchimiques de Bourges]

(En publiant ces leçons, auxquelles j’ai donné, dans quelques parties, un développement que ne comporte pas l’enseignement oral, je cède au désir qui m’a souvent été exprimé par mes auditeurs. Je ne me fais pas illusion sur les imperfections qu’elles présentent : mais j’ai espéré qu’on me tiendrait compte des difficultés qu’on éprouve à rassembler des documents un peu étendus sur l’industrie verrière, industrie qui vit par la tradition, qui évite la publicité, et sur laquelle, si l’on excepte les articles des Encyclopédies et des Traités de chimie , aucun travail d’ensemble n’a été fait depuis plus d’un siècle et demi.).

Dans le langage ordinaire, le verre est le résultat de la combinaison de l’acide silicique (la silice ) avec plusieurs des bases suivantes : potasse, soude, chaux, oxyde de plomb, alumine, oxyde de fer. On distingue plusieurs espèces de verres, eu égard à leur mode de fabrication, à leurs usages et à leur composition.

– Le verre de Bohême, qui sert en Allemagne à fabriquer la gobeleterie fine et la gobeleturie commune, est un silicate à base de potasse et de chaux. Il renferme, en outre, comme toutes les autres sortes de verre, une petite quantité d’alumine et d’oxyde de fer empruntée soit au creuset dans lequel il a été fondu, soit aux matières plus ou moins purifiées qu’on a employées pour le produire.

– Dans notre verre à gobeleterie, la potasse est remplacée par la soude, dont le prix est moins élevé. Le verre à vitre est pareillement formé de silicates à base de soude et de chaux.

– Il en est de même du verre à glace.Le verre à bouteille contient, avec la silice, de la soude ou de la potasse, de la chaux, de l’alumine et de l’oxyde de fer.

– Le cristal est un verre à base d’oxyde de plomb et de potasse. En Allemagne, on désigne toutefois sous ce nom le verre de Bohême servant à fabriquer la gobeleterie de luxe.

– Le flint-glass, sorte de verre dense pour l’optique, et le strass, qui sert à imiter le diamant et les pierres précieuses, renferment, dans des proportions différentes, les mêmes éléments que le cristal. [sur les strass et leur rapport avec la spagyrie, cf. Mercure et surtout voie humide]

– Les émaux renferment en outre de l’oxyde d’étain ou de l’acide arsénieux, qui leur donnent l’opacité qui les distingue des autres sortes de verres.

– Les verres colorés empruntent leur coloration, qu’on peut varier à l’infini, à divers oxydes métalliques, à quelques métaux, au charbon ou au soufre. [Marc-Antoine Gaudin, calculateur au Bureau des Longitudes, chercheur génial dans le domaine de la cristallogénie, a pu dire que le cuivre était un véritable Protée, cf. Soufre]

Les verres, quelle que soit leur nature, ont tous un élément commun, la silice. La proportion de ce corps varie entre 80 et 30 pour 100 de leur poids. La silice est également l’élément essentiel des divers produits céramiques, dont les usages se rapprochent souvent beaucoup de ceux des produits de l’industrie du verre; mais les procédés de fabrication sont fort différents : tandis que les verres ont tous été travaillés à l’état pâteux, après avoir été complètement liquéfiés par l’action de la chaleur, les poteries, qui ont pour élément essentiel l’argile plus ou moins pure, plus ou moins plastique, reçoivent leurs formes à la température ordinaire; soumises à la cuisson, elles ne changent pas de forme, tout en éprouvant un retrait considérable et en acquérant une certaine dureté. [le travail de l’alchimiste apparaît comme une sorte de milieu entre l’art du potier et celui du verrier, cf. Piccolpassi : 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13. Ce point est fondamental et l’occulterr evient à passer à côté de l’alchimie positive. Notez que l’Art du potier de Piccolpassi est disponible sur le site hermétisme et alchimie animé par Thierry Ducreux] Dans cet état, elles sont, en général, plus ou moins perméables aux liquides. C’est par la fusion d’un véritable verre à leur surface, à l’aide d’une nouvelle cuisson, qu’on leur enlève cette perméabilité. Les laitiers, les scories qui se produisent dans l’industrie métallurgique, appartiennent par leur composition à la classe des matières vitreuses. [on peut comparer les laitiers et les scories au Mercure des Sages et à l’aile de corbeau par laquelle les alchimistes signalent la dissolution ] Le rôle essentiel que joue la silice dans l’industrie du verre m’oblige à rappeler sommairement ses principales propriétés. L’acide silicique ou la silice se présente tantôt à l’état cristallisé, comme dans le quartz ou le cristal de roche, tantôt à l’état cristallin, comme dans le grès et le sable quartzeux, tantôt à l’état amorphe. C’est une des substances naturelles les plus abondantes, soit à l’état libre, soit à l’état de combinaison avec les différentes bases. Elle est insoluble dans l’eau; néanmoins, prise à l’état naissant, c’est-à-dire séparée par un acide d’une dissolution étendue de silicate alcalin, elle reste dissoute dans le liquide, à la faveur de l’acide en excès qu’il contient. La plupart des eaux naturelles en renferment une petite quantité, quelques-unes une proportion assez considérable. Les eaux des Geisers d’Islande, qui sortent de terre à la température de 100°, laissent en s’évaporant des dépôts de silice cristallisée que les minéralogistes désignent sous le nom de geysérite. [la geysérite peut être considérée comme le prototype de la source que le cheval Pégase fait soudre de la Terre en la frappant de son sabot] C’est sous cette forme ou plutôt sous celle de silicate alcalin que la silice s’introduit dans les plantes; répartie inégalement dans les différentes parties des végétaux, elle entre pour une forte part dans le poids des substances minérales que fournit leur incinération ; les cendres des tiges des graminées en contiennent une forte proportion. Ainsi celles de la paille du froment contiennent 67 de silice; celles de la canne à sucre 68 pour 100 (Ces cendres, qui contiennent, en outre, pour 100 parties 22 de potasse et 10 de chaux, fondues sans addition, donneraient du verre. (Berthier.) – voici par parenthèse une illustration de ce que les alchimistes entendent comme la partie végétale de leur Pierre). En évaporant à siccité, en présence d’un acide, le liquide qui renferme la silice en dissolution, celle-ci devient entièrement insoluble par suite d’une légère calcination. C’est ainsi qu’on procède pour doser ce corps lorsqu’on fait l’analyse d’un silicate. Celui-ci est fondu avec trois à quatre fois son poids de carbonate de soude, puis décomposé par l’acide chlorhydrique étendu d’eau ; on évapore la liqueur à siccité. Le résidu, repris par l’eau et l’acide, fournit toute la silice à l’état insoluble. La silice résiste à l’action de la plupart des agents chimiques. Seul, parmi les acides, l’acide fluorhydrique la décompose. Aussi les verres, les poteries, tous les silicates sont attaqués, corrodés, dissous quand on les met en contact avec cet acide : la silice disparaît totalement, puisqu’en présence de l’acide flurohydrique elle donne naissance à de l’eau et à un corps gazeux, le fluorure de silicium. Cet acide est souvent employé pour analyser les silicates. Pour fondre la silice, il faut disposer d’une température beaucoup plus élevée que celle qu’on peut produire dans nos forges et dans nos fourneaux les mieux construits. On peut donc ranger ce corps au nombre des substances infusibles. Néanmoins cette infusibilité n’est que relative ; la chaleur énorme qui résulte de la combinaison de l’hydrogène avec l’oxygène a permis à M. Gaudin de fondre cette substance au moyen du chalumeau à gaz, d’étirer en fils le grès de nos pavés, de constater même la volatilité de ce corps qu’on croyait être fixe et réfractaire par excellence. [sur Marc-Antoine Gaudin, voyez aussi la section sur la Vérité sur l’Invention de la photographie]

Les silicates alcalins dissous dans l’eau sont décomposés par tous les acides, même par l’acide carbonique ; mais si l’acide silicique, soumis aux procédés de la voie humide, est un des acides les plus faibles, il devient l’un des plus puissants quand on met en œuvre les procédés de la voie sèche. Il décompose, il déplace tous les acides volatils à des températures plus ou moins élevées. Les sulfates eux-mêmes sont ainsi transformés en silicates sous l’influence d’un feu violent. Par la voie sèche, la silice se combine avec toutes les bases : celles qui sont fusibles lui communiquent la propriété de donner des composés fusibles, vitreux, d’autant plus fusibles que la base est en proportion plus considérable. Tels sont les silicates de potasse, de soude, de plomb. [c’est-à-dire l’alkali végétal, fixe et le minium] Les bases infusibles, comme la chaux, la magnésie, l’alumine, donnent des silicates infusibles : mais ceux-ci mélangés avec les silicates de potasse, de soude ou de plomb, fournissent des produits qui fondent aux températures qui conviennent le mieux pour le travail du verrier : ce sont ces mélanges qui constituent les verres proprement dits. Il y a d’ailleurs une importante remarque à faire en ce qui concerne la fusibilité des silicates multiples. Si l’on chauffe un mélange de deux silicates qui, pris séparément, sont infusibles, on obtient un produit fusible, un verre. Je mets sous vos yeux une belle glace fabriquée à titre d’essai et d’étude dans la glacerie de Saint-Gobain, avec un mélange de sable, de chaux éteinte et de carbonate de baryte. Soumise à l’analyse, elle a donné la composition suivante :

Silice.. ………. … . …… 46.5

Baryle. …………………. 39.2

Chaux. ……………. …… 14.3

Elle provient donc d’un mélange ou d’une combinaison parfaitement fusible de deux silicates qui, étant pris séparément, auraient fourni des composés entièrement réfractaires. Ces faits ont pour le verrier une grande signification. Ils lui montrent la nécessité d’introduire plusieurs bases dans sa composition. On désigne sous ce nom le mélange des matières premières qui servent à faire le verre. Ils font voir que, pour produire un verre aussi bon marché que possible, exigeant le moins de combustible, comme le verre à bouteille, il convient d’associer un grand nombre de bases, la potasse, la soude, la chaux, la magnésie, l’alumine et l’oxyde de fer. [ce n’est pas autrement que procède notre Artiste ; il est de toute nécessité qu’il introduise, lui aussi, plusieurs base, afin de rendre sa composition bien fusible et fluide comme de l’eau] D’un autre côté, quand il s’agit de fabriquer les produits les plus réfractaires, tels que les briques destinées à construire les fours, les creusets dans lesquels le verre doit être fondu, le choix des silicates simples est d’une extrême importance : ainsi les argiles réfractaires doivent être formées de silice et d’alumine, aussi exemptes que possible, non-seulement d’alcalis, mais de chaux et d’oxyde de fer. Nous venons d’établir que les verres sont toujours des silicates à plusieurs bases. Doit-on les envisager comme des mélanges ou bien comme des combinaisons ? cela dépend évidemment des proportions dans lesquelles les éléments se trouvent associés. Mais doit-on chercher à unir les bases avec la silice dans des rapports atomiques, de manière à produire de préférence des combinaisons ? A mon avis, on doit chercher à éviter les rapports atomiques. Les silicates définis, notamment le silicate de chaux, sont cristallisables. [ne perdons pas de vue que l’alchimie consiste à produire des substances cristallisées à partir de matières amorphes] Heureusement, ceux de potasse, de soude et de plomb ne le sont pas et s’opposent même à la cristallisation des silicates terreux avec lesquels ils sont mélangés ou combinés. Cette propriété est fort importante, car c’est sur elle que repose tout le travail du verre. Dans quelques cas particuliers seulement on voit apparaître la cristallisation ; elle implique la production de composés chimiques définis. Ce phénomène, qu’on cherche à éviter, est connu des verriers sous le nom de dévitrification. Nous y reviendrons. [le role de la dévitrification est remarquable : elle mène l’étudiant sur le bon chemin, celui qui le conduit à Compostelle, cf. réincrudation] Une fois fondus à la température du rouge blanc, les silicates multiples qui donnent naissance aux verres tout en offrant une grande dureté quand ils sont refroidis, acquièrent au rouge cerise, par un abaissement de température gradué, [la gradation mesurée de l’abaissement de la température a été l’un des secrets de l’alchimie des plus réservés] une très-grande plasticité : de l’état liquide , ils passent à l’état solide en prenant tous les degrés intermédiaires de mollesse. Aussi, de même que la cire sous la main du modeleur, le verre reçoit et conserve toutes les formes qu’on lui donne. Par le soufflage, on en fait des cylindres, des ballons, des objets de gobeleterie de toute nature; le laminage le transforme en feuilles qui servent à faire les glaces ; on le met au moule pour fabriquer les bouteilles ; on en fait des tubes qui, ramollis à la lampe d’émailleur, donnent des fils d’une finesse extrême, qu’on travaille comme le le lin [matière citée par plusieurs auteurs comme amorce d’allégories : 1, 2, 3, 4, 5, 6, 7, 8, 9, 10] et la soie, et dont on a fait des aigrettes, de brillants tissus et même des perruques.

SILICATES SIMPLES. VERRES SOLUBLES.

Avant d’entrer dans les détails de la fabrication des différents verres, nous étudierons leurs propriétés générales, et particulièrement l’action que la chaleur, l’eau et les agents chimiques exercent sur eux. On recherche dans le verre, comme qualités essentielles, la transparence, une parfaite limpidité, et l’absence de toute coloration pour le verre blanc. Ceux qui proviennent d’une bonne fabrication résistent, en outre, à l’humidité, à l’eau froide, à l’eau bouillante, aux acides (sauf à l’acide fluorhydrique), aux dissolutions alcalines. L’expérience, d’accord avec la théorie, démontre que les verres les plus durs, les moins fusibles, ceux qui, par conséquent, contiennent le plus de silice et le moins de fondants alcalins, remplissent le mieux ces diverses conditions. Malheureusement leur prix de revient est en raison directe de leur qualité, car leur fusion et leur travail exigent une plus grande quantité de combustible. Les verres riches en fondants sont attaquables par l’eau. On désigne sous le nom de verres solubles, les silicates simples de potasse ou de soude plus ou moins riches en alcalis. Comme la connaissance de leurs propriétés explique parfaitement celles de certaines espèces de verres, je dirai quelques mots de ces composés, qui ont donné lieu, d’ailleurs, depuis quelques années, à des applications industrielles dignes d’intérêt. Un mélange de 1 partie de silice (sable) et de 5 parties de carbonate de potasse fond facilement au rouge cerise. La température du rouge blanc est nécessaire pour obtenir le même résultat avec 3 parties de silice et 1 partie de carbonate de potasse; 5 parties de silice et 1 de carbonate alcalin donnent un mélange non fusible, qui se fritte seulement quand on le soumet au feu de forge. Ces silicates sont plus ou moins solubles dans l’eau. Celui qui renferme le plus d’alcali se dissout facilement dans l’eau froide. C’est sa dissolution qu’on connaît depuis longtemps sous le nom de liqueur des cailloux. Celle-ci, traitée par un acide, fait effervescence à cause du carbonate de potasse qu’elle renferme en excès, et fournit un précipité gélatineux de silice hydratée. Le verre soluble a été étudié en 1828 par un chimiste de Munich, Fuchs, qui en a conseillé l’emploi pour combattre l’inflammabilité des bois, des toiles, etc. En 1841, M. Kuhlmann [cf. Mercure de nature et voie humide] l’a appliqué à la silicatisation des pierres. On le prépare, d’après Fuchs, en chauffant dans un creuset, pendant cinq à six heures, un mélange de 18 parties de quartz pulvérisé, 10 parties de carbonate de potasse et 1 partie de charbon. Quand le verre est bien fondu, on le coule; ou bien on le cueille dans le creuset avec une poche en fer. Le produit vitreux qu’on obtient ainsi offre l’aspect d’un verre ordinaire; il est ordinairement un peu jaunâtre. On le pulvérise avant de le dissoudre dans l’eau bouillante. M. Kulmann obtient un produit analogue en chauffant, pendant quelques heures, dans une chaudière en fer, sous une pression de 8 à 6 atmosphères, un mélange de sable et de lessive de potasse caustique. Dans l’intérieur de la chaudière se trouve un agitateur en fer. On laisse refroidir le liquide jusqu’à lOO°, on le soutire, quand il s’est éclairci par le repos, et on le concentre jusqu’à ce que sa densité soit égale à 1.25. Ou bien on l’évapore à siccité dans une chaudière également en fer. On sait que ce métal n’est pas attaqué par les liqueurs alcalines. Le verre soluble contient environt 65 de silice et 38 de potasse. Il est soluble dans l’eau bouillante, tandis que l’eau froide ne le dissout pas sensiblement. Sa dissolution est décomposée par tous les acides, par l’acide carbonique lui-même ; elle est comme coagulée par l’addition d’un sel alcalin.

Mélangée avec des substances en poudre, cette dissolution est collante et agglutinative ; c’est une espèce de colle forte minérale. [on peut y voir un prototype du Mercure, envisagé comme Aimant, par rapport à l’Acier, cf. Matière] Dans l’origine, on a employé le verre soluble pour rendre le bois et les étoffes ininflammables; on y ajoutait de l’argile sèche pulvérisée, de la craie, de la litharge, de l’ocre rouge, etc. On a dit que les bois qui sont entrés dans la construction du grand théâtre de Munich avaient reçu cette préparation; mais je tiens de M. Fuchs lui-même qu’on a eu, en effet, le projet de faire cette application, mais qu’on y a renoncé, à cause de la dépense qu’elle eut entraînée. Une étoffe, même très-fine, comme la gaze ou la mousseline, plongée dans une dissolution étendue de silicate de potasse et séchée, perd la propriété de brûler avec flamme : la matière organique, enveloppée d’un réseau de substance minérale fusible, noircit et se carbonise comme si elle était chauffée dans une cornue à l’abri du contact de l’air; mais elle ne s’enflamme pas. On comprend, par suite, l’intérêt que présenterait l’usage d’un pareil préservatif contre l’incendie. Mais, sans parler de l’insouciance qu’on a généralement pour se garantir d’un danger éventuel, cet emploi présente plusieurs inconvénients : la réaction alcaline du verre soluble altère souvent la couleur des tissus ou des peintures, et, comme cette substance est toujours un peu déliquescente, ceux-ci, bien que sèches, attirent l’humidité de l’air, restent plus ou moins humides, et retiennent opiniâtrement la poussière. Aussi, après des essais assez nombreux, a-t-on dû renoncer à son emploi pour préserver de l’incendie les décors de théâtre, les tentures, les tissus pour robes, etc. On peut d’ailleurs la remplacer par diverses substances agissant de la même façon, notamment par une dissolution de parties égales de phosphate d’ammoniaque et de sel ammoniac. M. Kuhlmann a fait depuis une vingtaine d’années une application plus heureuse du silicate de potasse ; je veux parler de la silicatisation des pierres calcaires. Lorsqu’on plonge pendant quelques jours un morceau de craie dans une dissolution moyennement concentrée de cette substance, qu’on l’expose à l’air, qu’on l’introduit dans une dissolution plus étendue et qu’on le sèche, la craie devient presque aussi dure que le marbre; le calcaire, ainsi silicatisé, peut recevoir par le travail un beau poli; immergé dans l’eau, il conserve la cohésion qu’il a acquise. [l’étudiant devra se souvenir de cette expérience, car le calcaire et le sel d’Ammon sont de proches cousins – sur Kuhlmann, cf. Mercure naturel et voie humide] La théorie de cette opération n’est pas encore bien établie. D’après M. Kuhlmann, il y aurait, dans cette circonstance, formation de silicate de chaux; d’après Fuchs, le carbonate de chaux ne serait pas décomposé; par la dessiccation, ce sel se combinerait avec le silicate de potasse et donnerait naissance à un composé dur et inattaquable par l’eau. On peut admettre avec plus de vraiseniblance, à mon avis, que sous l’influence de l’acide carbonique de l’air, il se produit dans les pores du calcaire un dépôt de silice qui durcit en se desséchant, et qui donne aux matériaux poreux un nouvel état d’aggrégation. Quant au carbonate de potasse qui se produirait parallèlement, il resterait emprisonné dans la pierre. Il ne paraît pas que sa présence ait nui jusqu’à présent à la durée des matériaux qu’on a soumis à la silicatisation. L’altération plus ou moins rapide des matériaux de construction est en raison de leur porosité. Sous l’influence des gelées, des végétations cryptogamiques, de l’eau pluviale même qui agit par l’acide carbonique qu’elle renferme, les pierres calcaires se délitent, se fendillent, se creusent à la longue. On obvie à ces altérations en les imprégnant d’une dissolution de silicate de potasse. Il est essentiel d’opérer sur des pierres très sèches, et par un temps sec et chaud. D’après M. Rochas, qui depuis 1852 a exécuté avec succès de nombreux travaux de cette nature, notamment à Notre-Dame de Paris, [cf. Gobineau de Montluisant] au Louvre, à la cathédrale de Chartres, etc., il convient de laver d’abord les bâtiments à l’eau et à la brosse : s’il s’agit de sculptures délicates, on les lave à l’eau avec une pompe lançante. Quand les pierres sont sèches, on les asperge avec la dissolution de silicate en se servant de la même pompe; ces aspersions sont continuées pendant trois à quatre jours, jusqu’à ce que la pierre se recouvre d’un léger enduit gélatineux. L’état de concentration de la dissolution varie avec la nature des matériaux. Pour les pierres dures, tels que les grès, la roche, le liais, etc., elle doit marquer 7 à 9 degrés au pèse-sel de Beaumé; pour les pierres tendres à gros grains et à pores ouverts, 5 à 7 degrés; pour les calcaires tendres à pâte molle, 6 à 7 degrés : on termine, d’ailleurs, l’opération avec un liquide plus étendu, d’une densité de 3 à 4 degrés seulement. M. Kuhlmann fait avec le silicate de potasse des peintures dans lesquelles ce sel remplace les huiles et les essences ordinairement en usage. Avec une dissolution concentrée, on obtient immédiatement la complète solidification de ces mélanges qui présentent le grand avantage d’être absolument sans

odeur. La base de celte peinture est le sulfate de baryte artificiel; les principales matières colorantes, qui doivent être choisies parmi celles que le silicate de potasse n’altère pas, sont le vermillon, l’outremer, le sulfure de cadmium, les ocres, les oxydes de manganèse et l’oxyde vert de chrome. La céruse et le blanc de zinc sont exclus de ce mode de peinture; ils durcissent immédiatement quand on vient à les mélanger avec le silicate de potasse; ils sont remplacés avec une grande économie par le sulfate de baryte. En présence des nombreux inconvénients que présente la peinture ordinaire à la céruse, à l’huile et à l’essence, on doit désirer que les procédés préconisés par M. Kulmann se vulgarisent et deviennent d’un emploi général.

ACTION DE LA CHALEUR SUR LES VERRES. DEVITRIFICATION.

Tous les verres sont fusibles entre la température du rouge clair et celle du rouge blanc. Ils se transforment en un produit homogène, transparent, d’autant plus liquide que la température est plus élevée, devenant pâteux par un abaissement de température, puis dur et cassant quand il est refroidi. Parfois le verre, maintenu longtemps à une température élevée, change d’état; il perd sa transparence, il devient opaque. Il subit cette transformation tout en conservant la forme qu’il a reçue. Ce curieux phénomène est connu sous le nom de dévitrification. Il a été étudié en 1727 par Réaumur, qui, en maintenant pendant douze heures dans un four à porcelaine des objets en verre enterrés dans des pots remplis de sable et de gypse, transformait le verre en une substance opaque, assez dure pour faire feu au briquet, ayant l’aspect de la porcelaine blanche. De là le nom de porcelaine de Réaumur, qu’on a donné à ce produit. A diverses époques, on a vainement cherché à introduire dans l’industrie des objets en verre dévitrifié; il est difficile, en effet, de ne pas déformer les pièces qu’on soumet ainsi à l’action d’une température élevée longtemps prolongée. Cette opération entraîne d’ailleurs une grande dépense de combustible. On avait d’abord pensé que cette transformation était due à la formation de silicates définis, se produisant au sein delà masse vitreuse soit par une sorte de liqualion, soit par la volatilisation d’une partie de l’alcali, ou par l’absorption de celui-ci par le milieu dans lequel elle est placée. Le verre prend, en effet, en se dévitritiant, un aspect cristallin, fibreux, très-apparent. [c’est la première trace du travail alchimique ; cet aspect cristallin et fibreux a été signalé par Fulcanelli, à propos des métaux qui deviennent cassants à force d’usure, cf. Soufre] Mais M. Pelouze a établi que le verre dévitrifié [cf. section sur la réincrudation] offre exactement la même composition que le verre transparent qui lui a donné naissance. Un morceau de glace de Saint-Gobain, chauffé pendant vingt-quatre à quarante-huit heures sur la sole d’un four à recuire, ne subit aucun changement de poids ; par la fusion, qui ne paraît pas exiger une température plus élevée, cette glace donne un verre transparent, dont la composition reste toujours la même. Le verre à glace, ainsi dévitrifié, est moins cassant que le verre ordinaire qu’il raye facilement; le diamant ne le coupe plus; il a une texture fibreuse très-marquée. Il conduit beaucoup mieux, l’électricité. [tous ces éléments indiquent que la matière a subi déjà une métamorphose profonde ; la stibine des Sages n’est pas loin – rappel : stibeuw : suivre à la trace, comme le fait le vieillard dans l’emblème XLII de l’Atalanta fugiens] Tous les verres, d’après M. Pelouze, peuvent être dévitrifiés ; le cristal lui-même subit cette modification, mais bien plus difficilement que les autres verres ; sa cassure devient lisse, elle n’est pas fibreuse; les verres à base de potasse se dévitrifient d’ailleurs beaucoup moins facilement que ceux à base de soude. Le silicate de soude (3 SiO3 NaO) est celui qui se dévitrifie le plus facilement; il devient opalin par un simple recuit. La dévitrification est rendue plus prompte et plus facile par le contact du verre en poudre mêlé avec quelques centièmes de son poids de sable, et même par l’intervention du verre pulvérisé. [intervention du sel d’Ammon] Le verre à vitre et le verre à bouteille sont surtout d’une dévitrification très-facile. Cette circonstance oblige à travailler ces sortes de verres aussi rapidement que possible; autrement, avant que le souffleur ait utilisé toute la matière fondue dans son creuset, le verre perd une partie de sa transparence, devient galeux; dans cet état, il est impossible de le travailler. On trouve très-souvent dans le fond des creusets des portions de verre dévitrifié, tantôt opaques comme de la porcelaine, tantôt sous forme de mamelons opaques, emprisonnés dans la masse vitreuse, tantôt sous forme de prismes isolés ou réunis en étoiles. [déjà, rien que par ce travail sommaire, l’Artiste voit déjà l’étoile signalée par tant d’alchimistes et qui n’a, bien sûr, rien à voir avec l’étoile qui apparaît lors de la formation du régule d’antimoine] Les figures ci-jointes donnent la reproduction exacte du verre dévitrifié en mamelons.

FIGURE I

Trempe et recuit du verre. — Le verre, étant un corps à la fois mauvais conducteur de la chaleur et très-fragile, éclate immédiatement quand, étant chaud, on le soumet à un brusque refroidissement. Tous les objets en verre, quel que soit leur mode de fabrication, étant toujours le résultat d’un travail très-rapide, et étant soumis à un refroidissement brusque par l’air ambiant, sont tellement cassants, qu’ils ne seraient propres à aucun usage si l’on ne corrigeait ce défaut par une opération ultérieure, le recuit, qu’on fait subir à toutes les pièces fabriquées. Dans ce but, on dépose ces pièces aussitôt qu’elles sont terminées, et encore rouges, dans une longue galerie chauffée par la chaleur perdue, et on les fait cheminer de manière que leur refroidissement se fasse très-lentement, ou bien encore on les chauffe de nouveau au rouge sombre dans un four spécial, dont on bouche les ouvertures, de manière à obtenir le môme résultat. [là encore, les textes insistent bien sur la nécessité d’une diminution très progressive de la température ; l’Artiste doit ici tourner la deuxième roue de son « feu de roue » ; Fulcanelli a donné un bas-relief du portail central de Notre-Dame, comme consacré à ce sujet] Le recuit est d’autant, plus difficile à obtenir, et doit être d’autant plus soigné, que les pièces de verre sont plus épaisses et plus volumineuses. C’est à un recuit insuffisant qu’il faut attribuer la casse si fréquente des verres de lampe, surtout quand on les emploie pour la première fois. Au moment de la solidification d’une pièce de verre un peu épaisse, les parties qui la composent éprouvent une contraction inégale; les parties extérieures sont déjà solidifiées, quand la partie interne est encore molle; de la un état d’équilibre instable qui se révèle fréquemment par la rupture de la pièce, soit par un abaissement de température, soit par un choc. On désigne dans les verreries, sous le nom de fioles d’épreuve, des pièces soufflées de verre épais, destinées à reconnaître l’état d’affinage du verre dont on va commencer le travail. Ces pièces, abandonnées loin des fours à un refroidissement brusque, sont tellement fragiles, que le plus petit caillou projeté dans leur intérieur suffit pour les faire éclater; un léger changement de température peut aussi déterminer leur rupture, surtout quand elles sont de confection toute récente.

Les larmes bataviques (fig. 2) présentent au plus haut degré ce caractère de fragilité que le verre acquiert par la trempe. Ce sont des gouttes de verre terminées par une pointe déliée qu’on produit en laissant tomber du verre très-liquide dans un vase plein d’eau froide. La partie extérieure de ces larmes est déjà solidifiée, quand la partie intérieure est encore à une température rouge ; celle-ci, une fois refroidie, se trouve dans un grand état de tension, et exerce sur l’enveloppe un effort considérable. Vient-on à détruire la solidarité établie entre toutes les particules du verre, en entamant le verre sur un point quelconque, en cassant par exemple la fine queue de la larme, toute la masse éclate avec bruit et se réduit en poussière. Quand le verre n’a pas été recuit, on le fend aisément en lui faisant subir un changement brusque de température. Les ouvriers mettent à chaque instant cette propriété à profit, pour séparer de leur canne les objets soufflés, pour fendre les mandions de verre, pour détacher le verre qui adhère à leurs outils, etc.; il leur suffit de toucher le verre avec un morceau de fer froid au point où ils veulent déterminer sa rupture. Lorsqu’il a subi le recuit, s’il est déjà fêlé sur un point, on continue la fente, et on la dirige à volonté, en chauffant le verre à une petite distance de celle-ci avec un fer rouge, ou mieux avec le charbon à couper le verre. D’après Berzélius, on prépare ce charbon, dont on se sert fréquemment dans les laboratoires pour utiliser les matras de verre fêlés, etc., avec une pâte composée des matières suivantes :

5 parties gomme arabique dans 8 parties d’eau.

2 — gomme adragante dans 12 parlies d’eau.

1 — storax calamite dans 3 parlies ½ d’alcool.

1 — Benjoin dissous dans 2 parties d’alcool.

12 à 14 parties de charbon en poudre.

Le mélange étant bien homogène, on en fait de petits cylindres qu’on laisse sécher lentement. Ce charbon, une fois allumé, continue à brûler, sans s’éteindre, quand on souffle dessus. On obtient le même résultat avec du fusain trempé dans une dissolution d’azotate de plomb, et séché; ou bien, avec de simples règles en bois blanc qu’on fait bouillir avec de l’eau chargée d’azotate de potasse.

ACTION DE L’EAU SUR LES VERRES. Les verres sont des mélanges ou des combinaisons de deux silicates au moins : un silicate alcalin, et un silicate terreux ou plombeux. [remarquez que ce Mixte est formé de deux parts de Mercure ; seules les proportions inadéquates l’empèchent de pouvoir progresser jusqu’à l’état voulu] Le premier serait plus ou moins soluble ou attaquable par l’eau, s’il était seul ; associé à l’autre, il n’est soluble qu’autant qu’il existe en quantité prédominante. Tous les objets en verre qu’on fabrique aujourd’hui résistent à l’action de l’eau froide. Mais il n’en a pas toujours été ainsi. Il n’était pas rare de rencontrer, autrefois, des gobelets qui se ternissaient par suite de l’humidité qu’ils empruntaient à l’air, et même qui s’emplissaient, à la longue, d’une dissolution concentrée de carbonate de potasse. On sait que ce sel est très-avide d’eau et déliquescent. Ces verres étaient le résultat d’une fabrication défectueuse, dans laquelle, pour économiser le combustible ou pour rendre le travail plus prompt et plus facile, on exagérait la dose de fondant alcalin. La plupart des objets en verre dont la fabrication remonte à une époque reculée, ont subi, de la part du temps et de l’humidité, une altération très-marquée. Les lacrymatoires, les fioles, les urnes, tous les verres antiques qu’on trouve dans les tombeaux des anciens Romains et des Gaulois, présentent un aspect irisé, chatoyant, nacré, avec des reflets parfois très brillants, comme ceux des ailes de quelques espèces de papillons. Il en est de même des carreaux de vitre de fabrication plus moderne qui existent aux fenêtres des étables, des écuries, c’est-à-dire de locaux exposés tout à la fois à une humidité persistante et à une température assez élevée. Les écailles irisées qu’on en détache facilement par un léger frottement sont un mélange de silice et de silicates terreux : le silicate alcalin a disparu. Ce dédoublement est analogue à celui qu’a subi le feldspath (silicate de potasse et d’alumine) lors de sa transformation en kaolin. [on touche ici à la préparation du SEL] Les verres fabriqués en vue des besoins de l’optique, le ftint-glass et le crown-glass, qui exigent une transparence, une limpidité exceptionnelles, contiennent souvent une trop forte proportion d’alcali qui les rend humides’à la surface, et qui, à la longue, amène l’altération des formes qu’ils ont reçues et leur ôte leur éclat. Des disques de crown-glass, empilés les uns sur les autres, se soudent quelquefois très solidement les uns aux autres, par suite du silicate de soude, qui attire l’humidité et détermine l’adhérence de ces objets. Les glaces coulées sont loin d’être toutes exemptes de cette cause d’altération. On trouvait dans le commerce, il y a une quinzaine d’années, beaucoup de glaces qui se recouvraient de petits cristaux aiguillés de carbonate de soude. Ces glaces avaient l’inconvénient de ressuer. [les alchimistes insistent sur la nécessité de débarasser leur Rebis de cette « hydropisie », c’est-à-dire de cet excès d’eau ; mais naturellement, il ne s’agit pas là d’eau ordinaire] Les glaces anglaises qui figuraient à l’Exposition de Londres de 1851 offraient toutes ce défaut d’une manière très-marquée, malgré la précaution qu’on avait de les nettoyer fréquemment. Aujourd’hui même il est rare de rencontrer une glace, exposée dans un endroit humide, qui ne bleuisse pas un papier rouge de tournesol qu’on promène mouillé sur sa surface. Si l’eau froide a peu d’action sur les objets de gobeleterie qu’on fabrique aujourd’hui, il n’en est pas de même de l’eau bouillante. Les matras en verre dans lesquels on fait chauffer l’eau dans nos laboratoires, se dépolissent assez rapidement, par suite de la dissolution partielle du silicate alcalin. Il y a moins d’un siècle, un chimiste ayant prétendu que l’eau, par une distillation répétée un grand nombre de fois, se changeait en terre, Lavoisier soumit à des distillations et à des condensations successives la même eau dans un alambic en verre, et constata, à la suite d’une expérience qui ne dura pas moins de cent un jours, que ce vase avait perdu environ 1 gramme de son poids, et que le résidu fourni par l’évaporation de l’eau qu’il renfermait était fortement alcalin, par suite de l’altération que le verre avait subie. [cette légende, que l’eau se transforme en terre, ne prenait pas en compte la matière même du contenant ; Geber avait, dit-on, soumis de l’eau à plus de 700 distillations successives : l’eau était devenue blanche par suite de la dissolution de la silice du verre] Malgré les progrès réalisés dans l’art de la verrerie, si la même expérience était faite aujourd’hui, elle donnerait encore le même résultat. Le verre en poudre est surtout très-facilement altéré par l’eau chaude. Un chimiste anglais, Griffiths, a retiré 7 p. 100 de potasse d’un échantillon de cristal pulvérisé qu’il a fait bouillir avec de l’eau pendant plusieurs semaines. M. Pelouze a montré que du verre blanc porphyrisé, formé pour 100 parties de :

Silice. . ………….. 72

Soude. ….. …. ….. 12.5

Chaux. ……………. 15.5

perd 10 pour 100 de son poids, par suite d’une simple ébullition avec l’eau. Un autre verre plus alcalin, renfermant :

Silice. ………. ….. 77.3

Soude. ……….. …. 16.3

Chaux. ……………. 6.4

a subi dans les mêmes conditions une altération si profonde, que 34 parties de ce verre sur 100 ont été détruites. M. Pelouze a obtenu ainsi une dissolution de silicate de soude et un mélange insoluble de silice et de verre non encore altéré. Toutes les sortes de verres en poudre absorbent peu à peu l’acide carbonique de l’air et font effervescence quand on les met en contact avec un acide. Tous bleuissent, en poudre fine, le papier rouge de tournesol. Bouillis avec une dissolution de sulfate de chaux, ils donnent du sulfate de soude qui se dissout et du sulfate de chaux. (M. Pelouze.)

Action des acides et des alcalis. Les verres qui sont attaqués par l’eau sont à plus forte raison attaqués par les acides, même par les acides faibles et dilués. Le verre pulvérisé est très-altérable par l’acide chlorhydrique étendu d’eau, à chaud et même à la température ordinaire. Il en est de même du cristal en poudre qui donne immédiatement une liqueur qui, contenant du plomb, noircit par l’addition de l’acide sulfhydrique. (M. Pelouze.) Parmi les différentes espèces de verre, le verre à bouteille est celui qui résiste le moins à l’action des acides. La nécessité de le produire au meilleur marché possible oblige à y introduire une forte proportion de bases; aussi la plupart des bouteilles sont attaquées par les acides. Introduisez de l’acide sulfurique concentré dans une bouteille ordinaire, et après un temps plus ou moins long, vous verrez presque toujours s’y développer des concrétions mamelonnées de sulfate de chaux, en même temps que l’alumine, le fer et l’alcali du verre se dissoudront dans l’acide, et que la silice se déposera sous forme de gelée. Peu de bouteilles résistent à cette épreuve; beaucoup sont attaquées par les acides minéraux concentrés et résistent à l’action des acides très-dilués. Il n’est pas rare d’en rencontrer que le bitartrate de potasse contenu dans le vin attaque d’une manière sensible. La silice et le tartrate de chaux se déposent; le vin prend en même temps une saveur d’encre marquée, par suite de la dissolution de l’alumine et du fer : aussi le vin se trouble et se décolore. [on n’est pas loin de certaines propriétés du vase de nature ; n’oublions pas que la plupart des expériences que nous livrent les Adeptes, pratiquées par la voie sèche, sont décrites comme si elles étaient pratiquées par la voie humide]

Quand la qualité de la bouteille est meilleure, ces effets se produisent encore à la longue, et je suis disposé à croire que les modifications que le vin subit quand on le conserve longtemps en bouteilles, quand il vieillit, quand il se dépouille, ne sont pas étrangères, dans beaucoup de cas, à la nature de la bouteille elle-même. Ainsi la décoloration plus ou moins rapide du vin serait due à la production d’une sorte de laque fournie par la silice gélatineuse et la matière colorante du vin ; la faculté bien connue qu’ont certains vins blancs de noircir, quand ils séjournent, même pendant peu d’instants, dans le verre à boire, pourrait être attribuée à une cause analogue; en effet, les vins blancs contiennent du tannin, et sous l’influence d’une petite quantité de fer qu’ils emprunteraient à la bouteille, ils se coloreraient à l’air par suite de la production d’une trace de tannate de peroxyde de fer, qui s’est, comme on sait, le principe colorant de l’encre à écrire. Ceci n’est d’ailleurs qu’une présomption qui aurait besoin d’être appuyée par des expériences directes. Quoi qu’il en soit, certaines bouteilles sont très-rapidement attaquées par toutes les liqueurs acides. J’ai eu occasion d’examiner, il y a une vingtaine d’années, des bouteilles à vin de Champagne, en apparence d’une bonne fabrication, mais en réalité tellement mauvaises, que le vin s’y altérait profondément au bout de quelques jours : de l’eau contenant seulement 4 pour 100 d’acide sulfurique y produisait du jour au lendemain une épaisse croûte de sulfate de chaux cristallisé. Cet examen était fait à l’occasion d’une discussion entre un fabricant de vin de Champagne se plaignant des bouteilles qu’on lui livrait et un fabricant de bouteilles qui attribuait à la mauvaise nature du vin l’altération que le liquide de son client subissait si rapidement dans les vases qu’il lui avait fournis. Ce verre, dont j’ai conservé l’échantillon très-altéré que je mets sous vos yeux, m’a donné :

Silice. . ….. …… 52.4

Chaux. …. ….. ….. 32.1

Alumine… ………… 5.1

Protoxyde de fer … …….. 6.0

Potasse. ………… … 4.4

Cette forte proportion de chaux explique l’action énergique que les acides exercent sur ce verre. Les objets fabriqués en cristal bien fait résistent assez bien à l’action de l’eau et des acides; mais les dissolutions fortement alcalines qu’on conserve dans des flacons de cristal leur empruntent de l’oxyde de plomb ; les sulfures alcalins y donnent à la longue un dépôt noir de sulfure de plomb. On sait dans tous les laboratoires avec quelle rapidité se soudent les bouchons en verre des flacons dans lesquels on a mis des dissolutions de potasse ou de soude caustique. Cet effet est dû à la formation d’un silicate soluble, alcalin, qui, comme je l’ai dit, jouit de propriétés adhésives très marquées. L’acide fluorhydrique exerce sur tous les verres une action spéciale des plus énergiques, qu’on met à profit pour graver sur verre. On l’emploie également pour faire, à l’aide de procédés aussi sûrs que faciles à exécuter, l’analyse exacte des différentes sortes de verres.

Gravure sur verre. On se sert pour graver sur verre de l’acide fluorhydrique à l’état gazeux ou à l’état liquide. Il est préférable de l’employer sous cette dernière forme. On prépare l’acide fluorhydrique par les procédés ordinaires, en chauffant dans une cornue de plomb une partie de fluorure de calcium [fluorine, fluorite, spath fluor, cf. réincrudation] pulvérisé et trois parties et demie d’acide sulfurique concentré; on étend l’acide du tiers ou de la moitié de son volume d’eau et on le conserve dans une bouteille de plomb ou mieux, de gutta-percha. Le verre est enduit d’un vernis de cire et de térébenthine qu’on applique à chaud à l’aide d’un pinceau. Pour les dessins qui doivent offrir une certaine finesse, on se sert de l’huile de lin siccative. On trace le dessin avec une pointe, comme pour la gravure à l’eau-forte. La transparence du vernis à l’huile de lin permet facilement de le décalquer. On entoure la partie enduite de vernis d’un bourrelet en cire et on fait mordre l’acide sur le verre pendant un temps plus ou moins long, selon la profondeur des tailles qu’on veut obtenir. On lave à l’eau, puis à l’essence ou à l’alcool, pour enlever le vernis. On comprend que le verre n’est attaqué que dans les parties qui ont été dénudées par le burin. M. Gugnon, de Metz, applique sur le verre enduit d’une très légère couche d’essence de térébenthine un dessin découpé à jour, en métal ou sur papier, une dentelle, etc. Il tamise à sa surface une poudre fine de bitume de Judée [cf. section sur l’invention de la photographie] et de mastic en larmes : le patron est enlevé avec soin; puis le verre est chauffé légèrement, de manière à fondre la poudre répandue dans les jours du dessin qui, par conséquent, se trouvent préservés de l’action de l’acide, qu’on fait mordre pendant 30 à 40 minutes, et qui n’attaque que le verre sur lequel adhéraient les parties pleines du dessin. Ce procédé est très-rapide; en le suivant, deux ouvriers peuvent graver dans une journée jusqu’à 20 mètres superficiels de verre à vitre ou de glace. Avec les verres doublés, on obtient par ces procédés des dessins rouges, bleus, etc., sur des fonds blancs. On sait que ces verres sont composés de verre incolore avec une couche très-mince de verre coloré. Ce mode de gravure est fort employé en Angleterre pour faire des enseignes transparentes sur lesquelles les lettres se détachent en blanc ou en couleur. On s’en sert également pour la peinture sur verre, la partie blanche corrodée pouvant recevoir ensuite au feu de mouille des couleurs variées.

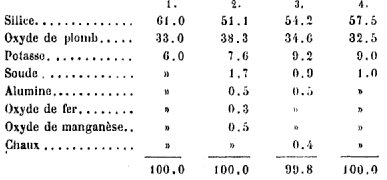

Analyse des verres. L’acide fluorhydrique permet d’analyser sûrement et rapidement les différentes sortes de verres. Ces analyses offrent un grand intérêt; non-seulement elles permettent d’arriver à la connaissance des éléments constituants du verre, mais elles fournissent au verrier la possibilité de calculer la proportion des matières premières employées à produire un verre d’une nature déterminée. On fait arriver sur le verre réduit en poudre fine et humectée d’eau des vapeurs d’acide fluorhydrique ; la silice disparaît; il reste des fluorures qu’on traite par l’acide sulfurique. On dose ensuite par les procédés ordinaires de la chimie analytique les différentes bases qui se trouvent ainsi amenées à l’état de sulfates. M. H. Rose a donné récemment un procédé d’une exécution facile, basé sur le même principe ; au lieu de faire usage de l’acide fluorhydrique, dont la préparation et l’emploi exigent toujours quelques précautions, à cause de l’action délétère que ce corps exerce sur la peau, on se sert du fluorhydrate d’ammoniaque, qui, étant solide, est d’un maniement plus commode. Un mélange d’une partie du silicate à analyser avec six parties de ce sel, humecté d’un peu d’eau, est chauffé dans une capsule de platine jusqu’à ce que les vapeurs blanches cessent de se produire : le résidu est traité par l’acide sulfurique, et chauffé de manière à vaporiser l’excès de ce dernier acide. Les bases sont ainsi amenées comme précédemment à l’état de sulfates. Une autre méthode, plus générale encore, pour analyser les silicates, consiste à les chauffer jusqu’à fusion dans un creuset de platine, après les avoir mélangés avec trois fois leur poids de carbonate de soude pur et sec. Ils deviennent ainsi attaquables par l’acide chlorhydrique étendu d’eau. La liqueur qu’on obtient est évaporée à siccité, dans le but de rendre toute la silice insoluble dans l’eau : on la recueille sur un filtre qu’on lave et qu’on calcine. La liqueur filtrée renferme les différents métaux à l’état de chlorures; on les sépare par les méthodes ordinaires. Si le verre est à base de plomb, on remplace l’acide chlorhydrique par l’acide azotique, afin d’éviter la formation du chlorure de plomb, qui est, comme on sait, peu soluble dans l’eau et qu’on séparerait difficilement d’avec la silice. L’emploi du carbonate de soude ne permet pas de déterminer avec une précision suffisante la proportion et même la nature de l’élément alcalin (potasse ou soude) que le silicate renferme : pour arriver à cette détermination, on substitue au carbonate de soude le carbonate de baryte, obtenu en précipitant un sel de baryte par le carbonate d’ammoniaque. On emploie six parties de carbonate de baryte pour une de verre. Le mélange doit être aussi intime que possible, et l’attaque se fait à une température très-élevée. Le résidu est traité par l’acide chlorhydrique pour séparer la silice; à la liqueur filtrée on ajoute un léger excès d’acide sulfurique, de manière à se débarrasser de la baryte; dans la liqueur, filtrée de nouveau, se trouvent les différentes bases. Si le verre est plombeux, le produit attaqué par le carbonate de baryte ayant été traité par l’acide azotique pour doser la silice, on sépare la baryte par l’acide sulfurique, puis on précipite le plomb à l’état de sulfure en faisant passer dans la liqueur un courant de gaz sulfhydrique.

MATIÈRES PREMIÈRES EMPLOYÉES DANS LA FABRICATION DU VERRE.

Silice. Nous avons vu que toutes les sortes de verres contiennent comme élément essentiel la silice. Le choix de cette matière exerce l’influence la plus directe sur la qualité du verre. Pour les verres blancs, tels que le verre de Bohême, le cristal, le verre à vitre, le verre à glaces, la silice doit être aussi pure, aussi exempte de fer que possible. Les Bohèmes emploient le quartz hyalin étoné, trié et pulvérisé dans des mortiers en bois, avec des pilons en quartz. Ils évitent ainsi l’introduction dans leur silice de parcelles métalliques. En France, pour le cristal, les glaces, le verre à vitre, la gobeleterie fine, on se sert généralement des sables les plus blancs de Fontainebleau, de Champagne, de Nemours, etc. Les sables blancs de France sont également recherchés en Belgique pour la fabrication du cristal, des glaces et des verres à vitre de première qualité. En Angleterre, les sables du pays sont ferrugineux; aussi les glaces et les verres à vitre de fabrication anglaise présentent-ils une couleur verte très marquée. On est réduit à se servir du silex de la craie qu’on étone et qu’on pulvérise. Pour les glaces, on emploie le sable de mer de l’île de Wight; pour les produits de luxe, les cristalleries anglaises font venir leur sable de France et même d’Amérique. Pour les bouteilles, on recherche au contraire les sables ferrugineux et argileux, parce qu’ils apportent avec eux le fer et l’alumine, qui entrent comme fondants dans cette sorte de verre. [on voit en quoi, comme on l’a souligné dans la section des vitraux de Bourges, le verre à bouteille, pour vulgaire qu’il soit, se trouve placé comme parent au second degré de la matière de notre Mercure]

Potasse. La fabrication des verres de Bohême et du cristal réclament de la potasse (carbonate de potasse) aussi pure, aussi riche en degré que possible. [il s’agit du borith des Anciens ; les chimistes obtenaient au XVIIe siècle un sel qu’ils appelaient tartre vitriolé par défaillance, qui correspondait à du carbonate de potasse étendu d’eau] Les potasses qu’on emploie de préférence sont les potasses perlasses d’Amérique et la potasse provenant des résidus du travail des betteraves, [Fulcanelli insiste à plusieurs reprises sur la betterave dans sa trilogie] qu’on désigne, en France, sous le nom de potasse indigène. En Bohême, on se sert de la potasse provenant des cendres de bois du pays ou de la Hongrie. Les potasses d’Amérique, convenablement choisies et purifiées, donnent le plus beau cristal. Les potasses indigènes, également purifiées, sont aussi d’un bon emploi. Il est essentiel qu’elles soient à peu près exemptes de soude; car cette base altère l’éclat et la blancheur du cristal.

Soude. Cet alcali, dont l’emploi est beaucoup plus géénral aujourd’hui que celui de la potasse, est introduit dans la composition du verre sous forme de carbonate (sel de soude), plus souvent à l’état de sulfate. Le sel de soude n’est plus guère employé que dans la fabrication de la gobelelerie fine; pour les glaces, il a été remplacé, en grande partie, dans ces dernières années, par le sulfate de soude purifié. Ce dernier sel, qui donne au meilleur marché possible l’élément alcalin du verre, est aussi en usage dans la fabrication du verre à vitre et des bouteilles. On facilite ordinairement sa décomposition par l’addition d’une petite quantité de charbon.

Chaux. Pour ces deux dernières sortes de verres, pour les glaces et pour le verre de Bohème, la chaux est employée tantôt à l’état de chaux éteinte, tantôt à l’état de carbonate (pierre calcaire, calcaire cru, calcaire saccharoïde, marbre).

Oxyde de plomb. C’est toujours à l’état de minium que le plomb entre dans la composition du cristal, bien qu’il y soit à l’état de silicate de protoxyde de plomb. Il est de la plus grande importance que le minium soit exempt d’oxydes ou de métaux colorants quand il est destiné à la fabrication du cristal blanc. L’oxyde de cuivre est surtout à redouter. L’argent, l’or, le manganèse, le fer, peuvent aussi se rencontrer dans cet oxyde, dont la préparation se fait avec les meilleurs plombs d’Angleterre et d’Espagne.

J’aurai, d’ailleurs, à revenir, en parlant des fabrications spéciales, sur chacune de ces matières premières, dont le choix, la préparation, la purification exercent une influence si grande sur la qualité des produits qui résultent de leur emploi.

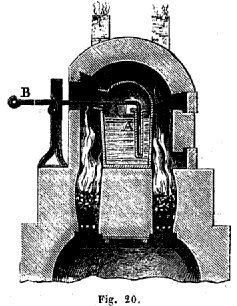

FABRICATION DE LA POTERIE : DES POTS OU CREUSETS ET DES BRIQUES POUR LA CONSTRUCTION DES FOURS.

Les matières premières qui par leur combinaison produisent le verre sont amenées à l’état de fusion dans de grands creusets en argile réfractaire. La bonne qualité de ces creusets est d’une si grande importance, que la plupart des verreries ne s’en rapportent qu’à elles-mêmes pour les soins très-minutieux qu’exige la fabrication de leur poterie, qui, selon qu’elle est bonne ou mauvaise, assure ou compromet la prospérité de l’établissement. [cf. section compendium] Ces creusets doivent supporter pendant plusieurs semaines une température très-élevée sans se déformer, sans se fendre, sans se vitrifier. Cette température n’est pas moindre de 1000 a 1200°. [c’est la 4ème degré de feu prescrit par Fulcanelli] Les briques qui servent à construire les fours exigent les mêmes soins; elles sont faites également dans la verrerie, avec la forme qu’elles doivent avoir d’après la position qu’elles occuperont dans le four. On fait choix des argiles les plus réfractaires, exemptes, autant que possible, de fer et de chaux. En France, on emploie le plus souvent l’argile plastique de Forges-les-Eaux (Seine-Inférieure). Elle contient 73 de silice et 27 pour 100 d’alumine, avec des traces de fer. L’argile d’Andenne, des environs de Liège, est généralement employée en Belgique. C’est une terre d’une qualité très-supérieure, recherchée également en France et en Prusse. Elle est composée de :

Silice,. ………….. . 64.2

Alumine. ……………33.7

Oxyde de fer. ………….2.1

En Angleterre, on se sert de l’argile de Stourbridge ; elle contient 7 à 8 pour 100 d’oxyde de fer et 0.5 de chaux. Quelle que soit la localité qui fournisse l’argile, cette substance, n’étant pas homogène, doit être nettoyée et triée; on en sépare à la main les parties pyriteuses qu’elle renferme souvent; enfin on soumet à l’épreuve du four de verrerie des pièces confectionnées avec l’argile qu’on veut essayer. Son aspect, sa composition même ne suffisent pas pour garantir sa qualité. Pour parer au retrait considérable que toutes les argiles subissent à la cuisson, l’argile crue est toujours mélangée avec de l’argile cuite qu’on désigne habituellement sous le nom de ciment. A cet effet, on se sert le plus souvent de débris de creusets soigneusement dépouillés du verre qui y reste adhérent. Ces débris sont pulvérisés sous des meules verticales en fonte; ou bien on cuit au four à réverbère l’argile séchée et réduite en poudre qui forme alors le ciment. On en fait une pâte homogène, dans un pétrissoir mécanique, avec l’argile crue et de l’eau. Le mélange est ensuite marché, comme la plupart des pâtes céramiques. On en forme des blocs qu’on laisse pourrir pendant quelques semaines dans un local humide. Cette opération donne à la matière une certaine plasticité. Un homme marche dans sa journée la quantité de terre nécessaire pour faire un pot, soit environ 300 km. Les proportions d’argile crue et de ciment varient selon la nature de l’argile. Ou emploie habituellement trois parties d’argile pour une partie de ciment; en Angleterre, cinq parties pour une partie ; en Belgique, pour la terre d’Andenne, parties égales, ou cinq de ciment pour quatre de terre crue.

Fabrication des pots, ou creusets. Les creusets qui servent à fondre le verre ont une forme et une dimension variables. [Fulcanelli a insisté sur l’Art du Potier de Piccolpassi : ce traité a paru récemment sur le site hermétisme et alchimie. Il se compose de trois livres illustrés] Ils sont ronds, ovales, rectangulaires; pour le cristal fait à la houille, ils sont couverts et présentent la forme d’une cornue à col très-court; leur hauteur varie entre 0.50 centimètres et 1 mètre. Quand ils sont cuits, leurs parois latérales ont 5 à 7 centimètres d’épaisseur; le fond 10 centimètres. Les grands creusets contiennent ordinairement 5 à 600 kilogrammes de verre fondu. La confection de ces creusets est très-minutieuse. Ils se font à